IoT : comment trouver le bon système de traçabilité ?

La géolocalisation de produits est l'une des demandes phares des industriels dans l'IoT. Mais les solutions sont légion, et chacune à ses spécificités réseau répondant à un usage précis. Laquelle choisir pour optimiser au mieux ses performances ? C'est à cette question qu'a été confronté le groupe minier français Eramet, qui a passé deux années à se pencher dessus sans identifier la plus pertinente pour son cas. Son responsable usine du futur, Eric Baldo, s'est alors tourné vers l'entreprise française Uwinloc, spécialisée dans les solutions de géolocalisation d'actifs, qui l'a aiguillé dans son choix par un comparatif, présenté lors du Sido à Lyon.

Pour ne pas se tromper dans le choix de la solution, les industriels doivent avoir en tête deux points d'attention. Le premier : une bonne définition de l'usage métier. Le choix de la technologie dépend en effet des objets à suivre. "S'il s'agit de tracer des palettes d'un entrepôt à un autre, Sigfox fait partie des solutions parfaitement adaptées. Par contre, pour une géolocalisation indoor et outdoor de produits sur un même site, il vaut mieux une précision inférieure au mètre pour assurer l'optimisation du picking", indique Eric Cariou, cofondateur et président de Uwinloc, en insistant sur une bonne définition du contexte d'utilisation, ce que néglige parfois ses clients. Dans le cas d'Eramet et de sa filiale Aubert & Duval, l'objectif était une géolocalisation indoor et outdoor sur le site de Pamiers, au sud de Toulouse, pour une meilleure gestion des stocks afin de réduire le temps perdu à chercher des pièces quand plus de 3 000 mouvements de pièces sont recensés chaque jour.

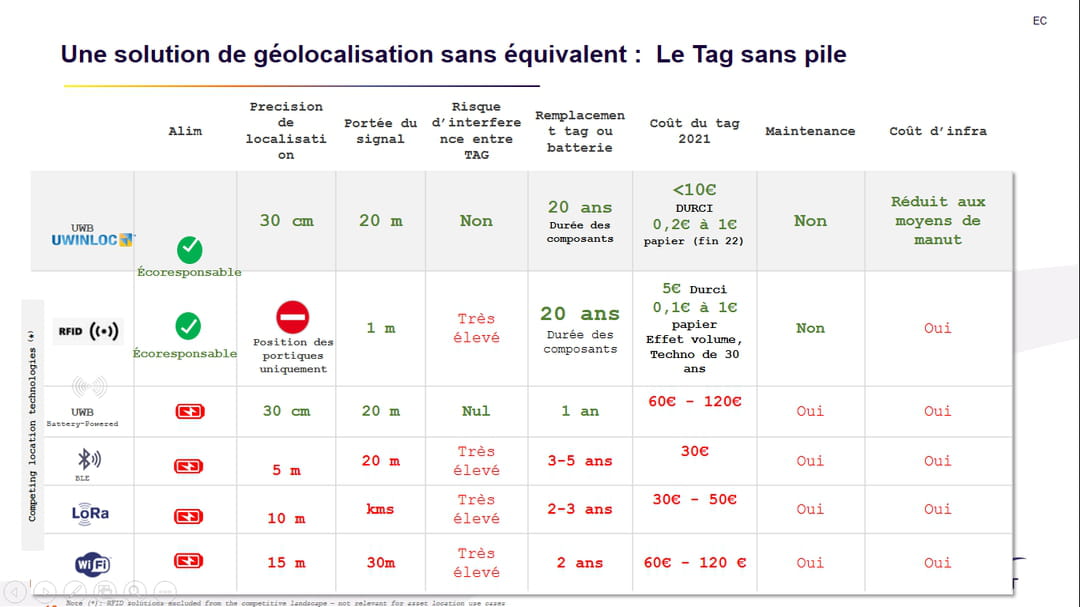

"Le Bluetooth est souvent sélectionné dans le retail, mais il n'est pas adapté en industrie car il se heurte aux environnements métalliques", précise Eric Cariou. En évaluant les différents critères propres aux besoins d'Eramet, Uwinloc a proposé au groupe sa solution basée sur l'UWB, choisi pour sa robustesse et sa sécurisation. "Le tag n'est pas programmable, ainsi il ne peut pas être hacké", indique Eric Cariou. Eramet, qui s'est associé à Collins Aerospas et Michelin pour supporter les coûts de développements, avait fixé pour condition de ne pas avoir à se doter d'une infrastructure fixe. Avec cette solution, les opérateurs doivent flasher le QR-code du tag pour l'appairer à un produit. Ils pourront ensuite savoir s'il est transporté dans la bonne zone grâce à un rafraîchissement de la position effectuée toutes les deux secondes et relevée à une précision de 30 centimètres.

Deuxième critère phare à prendre en considération : le passage à l'échelle. "Dans les cas de géolocalisation de millions d'assets qui peuvent avoir une taille variable de 30 centimètres à 5 mètres, comme pour Eramet, il est inenvisageable d'utiliser des technologies actives comme LoRa avec lesquelles il faut penser à la maintenance des capteurs et prendre le temps de changer des millions de piles", souligne Eric Cariou. Chez Eramet, ce sont donc des tags sans pile qui équipent le matériel. Côté hardware, opter pour des capteurs compris entre 20 et 50 euros laisse présager que, lors des déploiements en grand volume, "le ROI ne sera pas atteignable". Les tags "durcis" (meilleure résistance) fonctionnant sous UWB sont compris entre 3 et 10 euros en fonction des volumes, offrant à Eramet un ROI inférieur à un an et demi, et Uwinloc planche pour fin 2022 sur des tags en papier qui seront commercialisés entre 0,30 et 1 euro.

Chez Eramet, le résultat est concluant. Après quelques semaines d'élaboration début 2020, un premier prototype a été testé en mars 2020 et a été perfectionné pour aboutir aujourd'hui à la quatrième génération. " Le temps de recherche a été divisé au moins par 4, avec un taux de réussite de 100% pour trouver les équipements du premier coup", se réjouit Eric Baldo. Le projet ne s'arrêtera pas en si bon chemin. De nouveaux développements ont démarré l'été dernier pour indiquer le positionnement des pièces par réalité virtuelle.